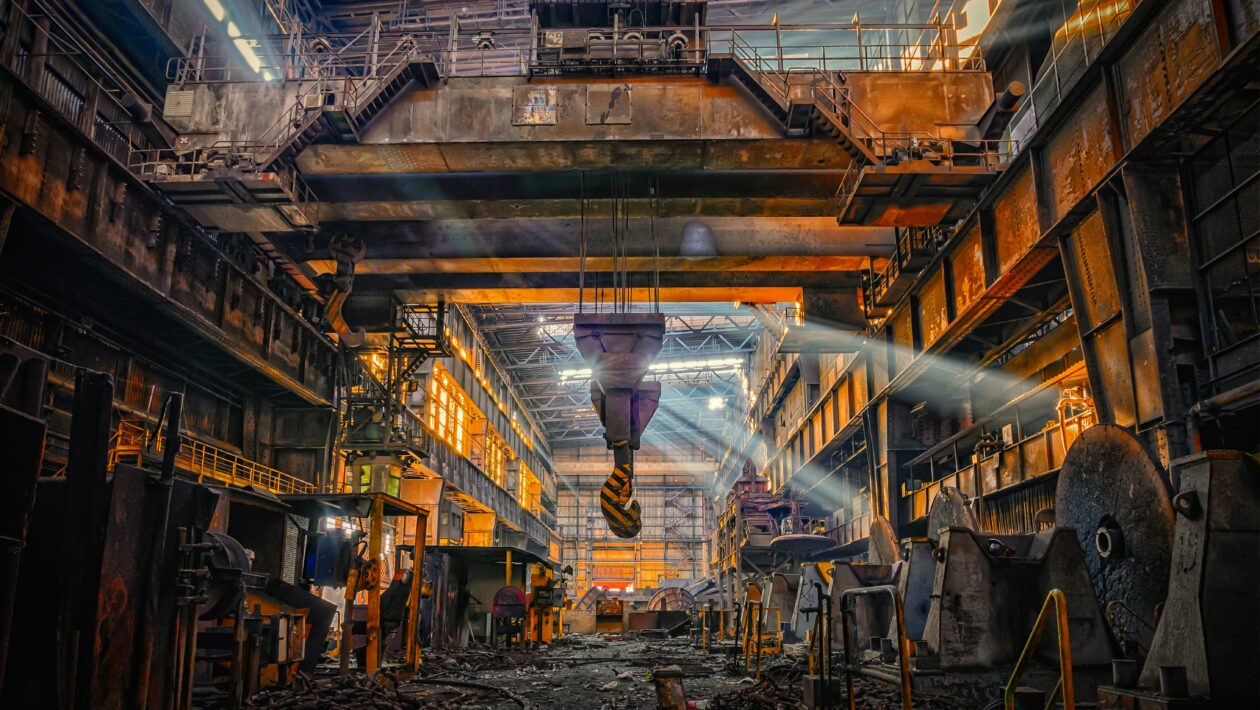

In einem Hochregallager steht ein Staplerfahrer vor einem Problem. Die Komponente, die er transportieren soll, liegt drei Regalebenen zu hoch. Der Auftrag kam zu früh. Die nachfolgende Station ist noch nicht bereit. Er wartet. Fünf Minuten. Zehn Minuten. Die Zeit läuft, nichts bewegt sich. Genau hier beginnt schlanke Produktion – nicht mit Hochglanzpräsentationen, sondern mit der Frage: Warum steht dieser Mensch hier und tut nichts?

Was schlanke Produktion wirklich bedeutet

Schlanke Produktion ist kein Managementtrend, sondern eine methodische Kriegserklärung an Verschwendung. Jeder Prozessschritt, der keinen Wert für den Kunden schafft, wird infrage gestellt. Das Konzept stammt aus dem Toyota-Produktionssystem und basiert auf der Erkenntnis, dass in den meisten Fabriken nur ein Bruchteil der Zeit tatsächlich produktiv genutzt wird. Der Rest? Warten, Suchen, Korrigieren, Bewegen ohne Zweck. Die Grundprinzipien der Lean-Produktion zielen darauf ab, genau diese versteckten Zeitfresser sichtbar zu machen und systematisch zu eliminieren.

Der Kern liegt im Pull-Prinzip. Produziert wird nicht auf Vorrat, sondern nach tatsächlichem Bedarf. Materialnachschub erfolgt erst, wenn eine Station ihn anfordert. Zwischen den Arbeitsstationen werden keine Puffer aufgebaut, sondern kontinuierliche Flüsse etabliert. Das klingt simpel, verlangt aber radikales Umdenken: von der Push-Logik großer Chargen zur getakteten Just-in-Time-Fertigung.

Die sieben klassischen Verschwendungsarten

Taiichi Ohno, der Architekt des Toyota-Systems, identifizierte sieben Formen der Verschwendung, die in nahezu jeder Produktion existieren. Überproduktion steht an erster Stelle – Teile herstellen, die niemand braucht, nur weil die Maschine läuft. Wartezeiten folgen dicht dahinter: Mitarbeiter, die auf Material warten, Maschinen im Leerlauf. Transport ohne Mehrwert kostet Zeit und birgt Fehlerrisiken. Unnötige Bewegungen entstehen durch schlecht organisierte Arbeitsplätze. Überbearbeitung bedeutet mehr Qualität als nötig, etwa wenn eine Toleranz von 0,01 mm reicht, aber 0,001 mm gefertigt wird.

Bestände binden Kapital und verdecken Probleme. Fehlerhafte Teile verursachen Nacharbeit, Ausschuss und Imageverlust. Später kam eine achte Verschwendungsart hinzu: ungenutztes Mitarbeiterpotenzial. Wer seine Leute nur als Ausführende sieht, verschenkt deren Erfahrungswissen und Verbesserungsideen. Die Integration von künstlicher Intelligenz in industriellen Prozessen kann heute helfen, Verschwendungsmuster automatisiert zu erkennen, die dem menschlichen Auge entgehen.

Kaizen und die Kultur der kleinen Schritte

Schlanke Produktion lebt von kontinuierlicher Verbesserung. Kaizen – japanisch für Veränderung zum Besseren – beschreibt keine Revolution, sondern Evolution in Tausenden kleinen Schritten. Jeder Mitarbeiter ist aufgerufen, Probleme zu benennen und Lösungen vorzuschlagen. Das funktioniert nur in einer Kultur ohne Schuldzuweisung. Fehler werden als Lernchancen begriffen, nicht als Anlass für Sanktionen.

Kaizen-Workshops dauern oft nur wenige Tage. Ein Team analysiert einen konkreten Engpass, entwickelt Lösungsansätze und setzt sie sofort um. Die Ergebnisse sind messbar: kürzere Durchlaufzeiten, geringere Fehlerquoten, höhere Mitarbeiterzufriedenheit. Entscheidend ist die Nachhaltigkeit. Verbesserungen müssen standardisiert und trainiert werden, sonst fallen Abläufe in alte Muster zurück.

Digitale Werkzeuge treffen Lean-Philosophie

Die Verbindung zwischen schlanker Produktion und Industrie 4.0 als Zukunft der smarten Fabriken ist keine Selbstverständlichkeit. Lean strebt Einfachheit an, Industrie 4.0 verspricht Komplexität durch Vernetzung. Doch richtig kombiniert entsteht ein mächtiges Instrument. Sensoren erfassen Maschinenzustände in Echtzeit, Algorithmen erkennen Abweichungen, bevor sie zu Stillständen führen. Digitale Kanban-Boards ersetzen physische Karten und ermöglichen globale Transparenz über Produktionsflüsse.

Die Lean-Grundlagen des Fraunhofer IFF zeigen, dass Digitalisierung Lean nicht ersetzt, sondern verstärkt. Wer schlanke Prozesse als Fundament legt, kann digitale Technologien gezielt einsetzen. Wer hingegen chaotische Abläufe digitalisiert, erzeugt nur schnelleres Chaos. Der Schlüssel liegt in der Reihenfolge: erst verschlanken, dann vernetzen.

Robotik als Werkzeug gegen Verschwendung

Moderne Robotik in der Fertigungsindustrie unterstützt Lean-Ziele auf mehreren Ebenen. Kollaborative Roboter übernehmen monotone Tätigkeiten, die keinen kognitiven Mehrwert schaffen – Teile greifen, drehen, ablegen. Menschen können sich auf Qualitätskontrolle und Prozessoptimierung konzentrieren. Cobots arbeiten ohne Schutzzaun, passen sich flexibel an wechselnde Produkte an und reduzieren Rüstzeiten drastisch.

Automatisierung bedeutet hier nicht Massenproduktion, sondern flexible Losgröße Eins. Ein Roboter kann morgens Variante A fertigen, mittags Variante B und abends Variante C – ohne Effizienzeinbußen. Das entspricht dem Lean-Ideal der kundenspezifischen Produktion ohne Verschwendung durch große Chargen. Die Herausforderung liegt in der Programmierung: Sie muss so intuitiv sein, dass Werker selbst Anpassungen vornehmen können, ohne IT-Abteilung oder externe Integratoren.

Nachhaltigkeit durch Ressourceneffizienz

Schlanke Produktion ist inherent nachhaltig. Wer Verschwendung eliminiert, senkt automatisch Energie- und Materialverbrauch. Kürzere Transportwege reduzieren CO₂-Emissionen. Weniger Ausschuss bedeutet weniger Rohstoffverbrauch. Nachhaltige Industrieproduktion und Lean-Methoden verstärken sich gegenseitig. Unternehmen, die Lean konsequent umsetzen, berichten von Energieeinsparungen zwischen 15 und 30 Prozent – ohne zusätzliche Investitionen in Anlagentechnik.

Der Effekt geht über Ökologie hinaus. Materialkosten sinken, Lagermieten entfallen, Kapitalbindung nimmt ab. Führungskräfte, die Lean anfangs skeptisch gegenüberstanden, werden zu Überzeugten, sobald sie die ökonomische Hebelwirkung erleben. Nachhaltigkeit wird vom Compliance-Thema zum Wettbewerbsvorteil.

Wo Lean scheitert und wie man es vermeidet

Nicht jeder Lean-Ansatz führt zum Erfolg. Scheitern hat oft drei Ursachen. Erstens: fehlende Führungsunterstützung. Wenn das Management Lean delegiert, statt es vorzuleben, bleibt es Lippenbekenntnis. Zweitens: fehlende Geduld. Lean braucht Jahre, bis es zur Unternehmenskultur wird. Wer nach sechs Monaten Ergebnisse wie nach sechs Jahren erwartet, gibt frustriert auf. Drittens: falsche Kennzahlen. Wer nur Stückzahlen misst, belohnt Überproduktion statt Fluss.

Erfolgsfaktoren sind umgekehrt klar. Geschäftsführung muss sichtbar involviert sein, regelmäßig Shopfloor besuchen, Verbesserungen würdigen. Mitarbeiter brauchen Trainings, Zeit und Freiräume für Kaizen-Aktivitäten. Kennzahlen sollten Durchlaufzeiten, Fehlerquoten und Liefertreue abbilden. Und: externe Berater sind Katalysatoren, aber keine Dauerlösung. Lean muss intern verankert werden, sonst verpufft es nach Projektende.

Praxisbeispiel: Von acht Wochen auf acht Tage

Ein mittelständischer Maschinenbauer kämpfte mit langen Durchlaufzeiten. Von Auftragseingang bis Auslieferung vergingen acht Wochen, obwohl die reine Bearbeitungszeit nur zwölf Stunden betrug. Der Rest? Warten auf Freigaben, Liegen zwischen Arbeitsstationen, Suche nach fehlenden Unterlagen. Ein Wertstromanalyse-Workshop deckte die Engpässe auf. Das Team beseitigte Genehmigungsschleifen, führte visuelle Steuerungstafeln ein, organisierte Werkzeugwechsel per SMED-Methode und etablierte täglich stattfindende Kurzmeetings zur Abstimmung.

Nach drei Monaten sank die Durchlaufzeit auf acht Tage. Nicht durch neue Maschinen oder zusätzliches Personal, sondern durch Beseitigung von Ballast. Die Kundenzufriedenheit stieg messbar, Eilzuschläge für Expresslieferungen entfielen, Mitarbeiter berichteten von geringerem Stress. Das Beispiel zeigt: Lean wirkt nicht durch Investitionen, sondern durch Disziplin und konsequente Umsetzung.

Der Fluss als Maßstab

Schlanke Produktion lässt sich auf einen Satz reduzieren: Halte den Fluss aufrecht. Jede Unterbrechung kostet Geld, Zeit und Qualität. Jede Entscheidung – von der Anlagenlayout-Planung bis zur Personalplanung – muss an diesem Maßstab gemessen werden. Fördert sie den Fluss oder behindert sie ihn? Wenn ein Unternehmen diese Frage ehrlich beantwortet und danach handelt, ist es auf dem richtigen Weg. Lean ist keine Methode, die man einmal einführt. Es ist eine Haltung, die man täglich lebt.